Máy in 3D

In 3D còn được gọi là Công nghệ Sản xuất Bồi đắp (Additive Manufacturing Technology). Đây là công nghệ sử dụng bột kim loại hoặc nhựa và các vật liệu liên kết khác để tạo ra các vật thể dựa trên các tệp mô hình kỹ thuật số bằng cách in từng lớp. Công nghệ này đã trở thành một phương tiện quan trọng để thúc đẩy quá trình chuyển đổi và phát triển của ngành sản xuất, đồng thời nâng cao chất lượng và hiệu quả, đồng thời là một trong những dấu hiệu quan trọng của một cuộc cách mạng công nghiệp mới.

Hiện nay, ngành công nghiệp in 3D đã bước vào giai đoạn phát triển nhanh chóng về ứng dụng công nghiệp và sẽ mang lại tác động chuyển đổi cho ngành sản xuất truyền thống thông qua việc tích hợp sâu sắc với thế hệ công nghệ thông tin mới và công nghệ sản xuất tiên tiến.

Sự trỗi dậy của thị trường có triển vọng rộng lớn

Theo "Dữ liệu ngành công nghiệp in 3D toàn cầu và Trung Quốc năm 2019" do CCID Consulting công bố vào tháng 3 năm 2020, ngành công nghiệp in 3D toàn cầu đạt 11,956 tỷ đô la Mỹ vào năm 2019, với tốc độ tăng trưởng 29,9% và tăng 4,5% so với cùng kỳ năm trước. Trong đó, quy mô ngành công nghiệp in 3D của Trung Quốc đạt 15,75 tỷ nhân dân tệ, tăng 31,1% so với năm 2018. Trong những năm gần đây, Trung Quốc rất coi trọng việc phát triển thị trường in 3D và liên tục ban hành các chính sách hỗ trợ ngành. Quy mô thị trường của ngành công nghiệp in 3D Trung Quốc không ngừng mở rộng.

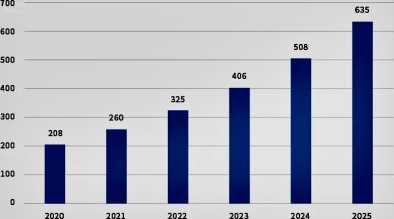

Bản đồ dự báo quy mô thị trường ngành in 3D của Trung Quốc năm 2020-2025 (đơn vị: 100 triệu nhân dân tệ)

Nâng cấp sản phẩm CARMANHAAS cho sự phát triển của ngành công nghiệp 3D

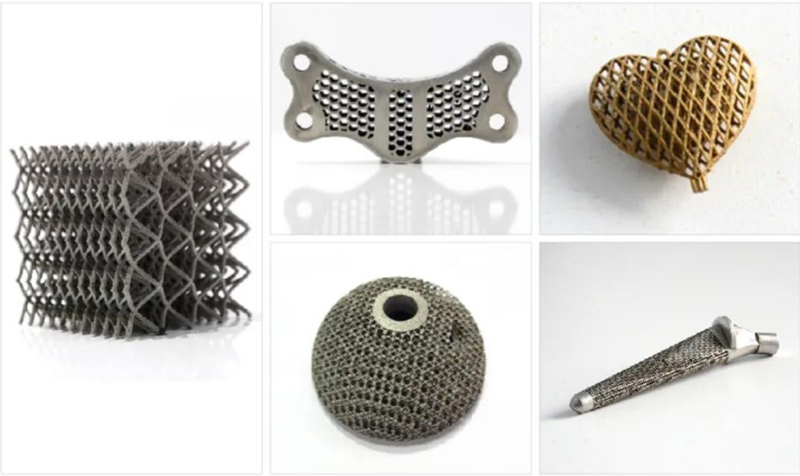

So với độ chính xác thấp của công nghệ in 3D truyền thống (không cần ánh sáng), in 3D laser có hiệu ứng tạo hình và kiểm soát độ chính xác tốt hơn. Vật liệu được sử dụng trong in 3D laser chủ yếu được chia thành kim loại và phi kim loại. In 3D kim loại được coi là cánh quạt cho sự phát triển của ngành công nghiệp in 3D. Sự phát triển của ngành công nghiệp in 3D phụ thuộc phần lớn vào sự phát triển của quy trình in kim loại, và quy trình in kim loại có nhiều ưu điểm mà công nghệ gia công truyền thống (như CNC) không có.

Trong những năm gần đây, CARMANHAAS Laser cũng đã tích cực khai thác lĩnh vực ứng dụng in 3D kim loại. Với nhiều năm tích lũy kỹ thuật trong lĩnh vực quang học và chất lượng sản phẩm tuyệt vời, CARMANHAAS Laser đã thiết lập mối quan hệ hợp tác ổn định với nhiều nhà sản xuất thiết bị in 3D. Giải pháp hệ thống quang học laser in 3D đơn chế độ 200-500W do ngành công nghiệp in 3D triển khai cũng đã được thị trường và người dùng cuối công nhận. Hiện nay, sản phẩm chủ yếu được sử dụng trong các ngành phụ tùng ô tô, hàng không vũ trụ (động cơ), sản phẩm quân sự, thiết bị y tế, nha khoa, v.v.

Hệ thống quang học laser in 3D đầu đơn

Thông số kỹ thuật:

(1) Laser: Chế độ đơn 500W

(2) Mô-đun QBH: F100/F125

(3) Đầu Galvo: 20mm CA

(4) Ống kính quét: FL420/FL650mm

Ứng dụng:

Hàng không vũ trụ/Khuôn mẫu

Thông số kỹ thuật:

(1) Laser: Chế độ đơn 200-300W

(2) Mô-đun QBH: FL75/FL100

(3) Đầu Galvo: 14mm CA

(4) Ống kính quét: FL254mm

Ứng dụng:

Nha khoa

Ưu điểm độc đáo, tương lai có thể mong đợi

Công nghệ in 3D kim loại laser chủ yếu bao gồm SLM (công nghệ nung chảy chọn lọc laser) và LENS (công nghệ định hình lưới kỹ thuật laser), trong đó công nghệ SLM là công nghệ chủ đạo hiện nay. Công nghệ này sử dụng laser để nung chảy từng lớp bột và tạo độ bám dính giữa các lớp. Tóm lại, quá trình này lặp lại từng lớp cho đến khi tạo thành toàn bộ vật thể. Công nghệ SLM khắc phục được những khó khăn trong quá trình sản xuất các chi tiết kim loại có hình dạng phức tạp bằng công nghệ truyền thống. Nó có thể trực tiếp tạo hình các chi tiết kim loại gần như hoàn chỉnh với các tính chất cơ học tốt, và độ chính xác cũng như tính chất cơ học của các chi tiết được tạo hình là tuyệt vời.

Ưu điểm của in 3D kim loại:

1. Đúc một lần: Có thể in và tạo hình mọi cấu trúc phức tạp cùng một lúc mà không cần hàn;

2. Có nhiều loại vật liệu để lựa chọn: hợp kim titan, hợp kim coban-crom, thép không gỉ, vàng, bạc và các vật liệu khác;

3. Tối ưu hóa thiết kế sản phẩm. Có thể chế tạo các chi tiết kết cấu kim loại mà phương pháp truyền thống không thể chế tạo được, chẳng hạn như thay thế vật rắn ban đầu bằng kết cấu phức tạp và hợp lý, giúp giảm trọng lượng thành phẩm nhưng vẫn đảm bảo tính chất cơ học tốt hơn;

4. Hiệu quả, tiết kiệm thời gian và chi phí thấp. Không cần gia công và khuôn mẫu, các chi tiết với mọi hình dạng đều được tạo trực tiếp từ dữ liệu đồ họa máy tính, giúp rút ngắn đáng kể chu kỳ phát triển sản phẩm, cải thiện năng suất và giảm chi phí sản xuất.

Mẫu đơn

Thời gian đăng: 24-02-2022